- またミスが起きてしまった…

- 作業ミスが多いけど、対策が思いつかない

そんな悩みを抱える職場は多いのが現状です。

作業ミスは、ちょっとした確認不足や思い込みから起こることがほとんどです。そのままにしておくと、顧客とのトラブルや社内メンバーからの信頼の低下をまねくおそれもあります。

この記事では、作業ミスが起きる原因をわかりやすく整理し、再発防止のための対策や業界別の具体的なミス事例・現場で使えるスローガンの例文などを解説します。

また、作業ミスの防止に役立つ自動化ツールも紹介していますので、ぜひ参考にしてください。

目次

作業ミスの再発防止対策が必要な理由

作業ミスは、ちょっとした確認漏れや思い込みなど、日常業務の中でもよく起こりがちです。しかし、小さなミスでも放っておくと、大きなトラブルにつながる恐れがあります。

たとえば、作業のやり直しで時間がロスしてしまったり、納品が遅れて取引先との信頼が揺らいだり…。さらに深刻になると、けがや事故につながるケースもあるのが現実です。

事故データをもとにした調査によると、ヒューマンエラーに関連する作業ミスは全体の約4分の1にものぼります。人のミスが、想像以上に多くのリスクを引き起こしているのです。

参考:J-STAGE「事故データに基づくヒューマンエラー発生状況の調査」

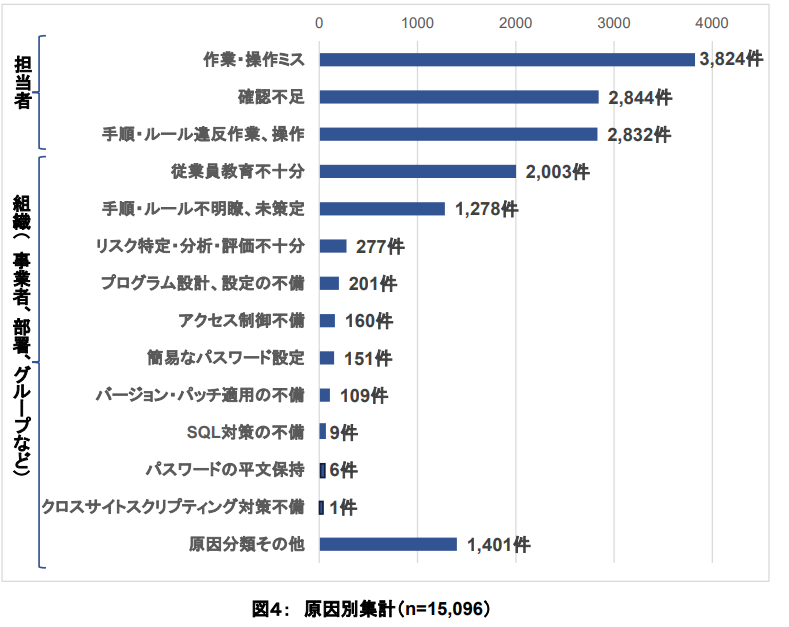

また最近では、デジタル化が進んだことで「個人情報の取り扱いミス」も増えています。2023年度の事故報告では、「操作ミス」「確認不足」「ルール違反」などが上位の原因にあがっており、多くが作業ミスに関係しているのが現状です。

出典:JIPDEC「2023年度 個人情報の取扱いにおける事故報告集計結果」

だからこそ、作業ミスを「仕方ない」で終わらせず、「どうしたら防げるか?」を考えることがとても大事です。ちょっとした工夫や仕組みづくりが、現場の安心や信頼につながっていきます。

作業ミスが起こる原因とは?

作業ミスを防ぐには、まず「なぜミスが起きたのか」を知る姿勢が大切です。ここでは、現場でよく見られる作業ミスの原因を、次の7つに分けて解説します。

- 確認不足

- 単純作業・慣れによるミス

- コミュニケーションミス

- スキル・経験不足

- 疲労による集中力の低下

- マニュアルの不備

- 設備・ツールの管理ミス

それぞれの原因を把握すれば、再発防止の対策も立てやすくなります。

1. 確認不足

確認不足は、誰にでも起こりやすい作業ミスのひとつです。とくに作業量が多いと、確認を省いたり、勘違いをしたりするケースがあります。

よくある確認不足による作業ミスは、次のとおりです。

- 納品書と中身を照らし合わせずに出荷する

- 宛先を確認せずにメールを送信する

- 最新の図面に気づかず、古い情報のまま作業を始める

こうしたミスを防ぐには、「確認」のタイミングを業務の流れに組み込む工夫が必要です。

個人の注意力だけに頼るのではなく、仕組みとして支える環境をつくることで、より安心して作業に取り組めます。

2. 単純作業・慣れによるミス

単純な作業ほど、油断や思い込みでミスが起きやすくなります。また、慣れている作業も、「いつも通りだから大丈夫」と感じやすく、確認が甘くなりがちです。

たとえば、以下のようなケースがあげられます。

- 部品を数えずに流れ作業を続ける

- 工程を省略しても問題ないと判断する

- 書類を見直さず提出する

「慣れ」による油断を防ぐには、あえて確認する場面をつくるのが効果的です。意識に頼らず、手順のなかにチェックポイントを設けましょう。

3. コミュニケーションミス

作業ミスの大きな要因の一つが、コミュニケーションのすれ違いです。こちらが伝えたつもりでも、相手に正しく伝わっていなければミスにつながります。

とくに、次のような場面でコミュニケーションミスが起こりやすい傾向にあります。

- 口頭だけで重要な指示を伝える

- 引き継ぎ内容をメモに残さず済ませる

- 聞き返しづらい空気で確認をためらう

情報共有で大事なのは、「伝えた」かどうかではなく、相手が「理解できたかどうか」です。コミュニケーションミスの再発を防止するには「記録に残す」「確認し合う」などの工夫を取り入れましょう。

4. スキル・経験不足

スキルや経験が十分でない場合、作業の進め方や注意点がわからず、作業ミスにつながりやすくなります。とくに、新人や異動したばかりのスタッフに多く見られます。

具体的な例は、以下のとおりです。

- 機械の操作手順をあいまいなまま始める

- 注意点を確認せずに作業に入る

- 判断に迷っても上司やチームに声をかけず、自分だけで進める

スキルや経験不足による作業ミスを未然に防ぐには、ていねいな指導やフォローが欠かせません。不安なときにすぐ相談できる環境づくりも、課題のひとつです。

5. 疲労による集中力の低下

疲れがたまっていると集中力が続かず、「うっかり」や「思い込み」による作業ミスが起きやすくなります。とくに忙しい日や寝不足のときは、注意力が下がりがちです。

疲労により発生しやすいミスは、次のとおりです。

- 「聞いたつもり」で手順を間違える

- 数字や品番を「見間違えて」記入する

- 「確認したつもり」でチェックを飛ばす

疲れを完全になくすのは難しくても、こまめな休憩や作業の分担で集中力は保ちやすくなります。無理を前提にするのではなく、集中力が切れたら、適度に休むことも忘れないようにしましょう。

6. マニュアルの不備

マニュアルにあいまいな表現や古い情報が残っていると、現場での判断に迷いが生じ、作業ミスにつながるときがあります。とくに新人や異動したばかりのスタッフには、大きな負担です。

たとえば、次のような場面が考えられます。

- 手順の一部が抜けており、確認すべき工程が漏れる

- 更新日が記載されておらず、どれが最新版かわからない

- 専門用語が多く、現場スタッフにとって理解しづらい

マニュアルで大切なのは、「どれだけ細かく書かれているか」よりも「誰でも理解できるかどうか」です。定期的に見直し、現場の声を反映させていきましょう。

7. 設備・ツールの管理ミス

設備や道具の管理が不十分だと、ていねいに作業していたとしても、予期せぬ不具合につながる恐れがあります。

たとえば、次のような状況で作業ミスが発生しやすいです。

- 点検されていない機械によって、誤作動が発生する

- 工具の置き場所がバラバラで、取り違えが起こる

- 消耗品の補充漏れで、作業が中断する

こうしたミスを防ぐには、日頃から設備やツールを良好な状態で保つ意識が欠かせません。「使える状態」が当たり前になるように、定期的な点検や管理ルールの見直しを心がけましょう。日々の小さな確認が、大きなミスの予防につながります。

作業ミスの再発防止に役立つ10個の対策

作業ミスを減らすには、原因を知るだけでなく、具体的な対策を実践に取り入れることが大切です。ここでは、現場ですぐに活用できる10個の取り組みをご紹介します。

- ダブルチェック体制を導入する

- チェックリストを活用する

- 作業プロセスを改善する

- マニュアルを改定する

- ヒューマンエラー研修・セミナーを実施する

- コミュニケーションの見える化を行う

- 作業報告書をテンプレート化する

- 改善提案制度を取り入れる

- リスク管理を強化する

- ツールで作業の自動化を行う

日々の業務に少しずつ組み込めば、ミスを防ぐ習慣づくりにもつながります。

1. ダブルチェック体制を導入する

人の目や記憶には限界があります。だからこそ、作業ミスの再発を防止するには、ひとりで抱え込ませないように、複数人で確認する仕組みづくりが大切です。

たとえば、出荷業務では、作業者が商品をピッキングした後に、別のスタッフが「納品書の品番・数量」と「実際の商品」が一致しているかをチェックする体制が取られています。さらに、ラベルの貼付位置や破損の有無まで確認すれば、誤発送やクレームの防止につながります。

手間を惜しまずダブルチェックを習慣化し、互いに補い合える体制を整えましょう。

2. チェックリストを活用する

「やったつもり」で作業を終えてしまうと、うっかりミスが起こりやすくなります。そうした作業ミスを防ぐには、確認すべき内容の一覧を記載したチェックリストの活用が効果的です。

作業内容を一つずつチェックし、担当者名を記入すれば、手順の抜けや思い込みによる判断ミスも防ぎやすくなります。

チェックリストの例は、以下を参考にしてください。

【出荷作業のチェックリスト】

| 出庫チーム用チェックリスト | ||||

| No. | チェック内容 | 日付 | 担当者 | ☑ |

| 1 | 注文内容と品番が一致している | ☐ | ||

| 2 | 数量に誤りがない | ☐ | ||

| 3 | 商品にキズや汚れがない | ☐ | ||

| 4 | ラベルや伝票の貼付に問題がない | ☐ | ||

| 5 | 梱包状態が適切である | ☐ | ||

| 6 | 納期や配送先に間違いがない | ☐ | ||

【美容サロンの顧客対応チェックリスト】

| 顧客対応チェックリスト | ||||

| No. | チェック内容 | 日付 | 担当者 | ☑ |

| 1 | カウンセリング内容を記録する | ☐ | ||

| 2 | 禁止薬剤・アレルギーなどの確認をする | ☐ | ||

| 3 | おすすめの商品を案内する | ☐ | ||

| 4 | ポイントを付与する | ☐ | ||

| 5 | アフターケアのアドバイスをする | ☐ | ||

項目ごとに確認を“見える化”すれば、作業の質を一定に保ちやすくなります。さらに、チェックリストとして記録を残すことにより、あとから振り返って改善点を見つけられます。

こうした仕組みは、日々の業務内容に合わせて柔軟に調整しながら、無理なく習慣化していくのが理想です。

3. 作業プロセスを改善する

作業ミスの再発を防ぐには、現場での作業プロセスの見直しが重要です。やりづらい手順やわかりにくい流れが原因で、同じミスが繰り返されるケースも少なくありません。

たとえば、記入箇所が複雑な書類をシンプルなフォーマットに変更したり、動線が悪い作業場を見直したりするだけでも、現場の負担や混乱は減らせます。

一人の工夫では限界があるため、チームで意見を出し合いながら見直していきましょう。

スタッフが無理なく取り組める環境づくりが、継続的な改善につながります。

4. マニュアルを改定する

マニュアルは、一度作ったら終わりではありません。現場でミスが起きたときは、その内容が「実際の作業に合っているか」「誰にでもわかりやすいか」を見直すチャンスです。

マニュアルの改訂は、次のような点にフォーカスして進めましょう。

- 手順が文章だけで分かりづらい → 写真や図を追加

- 古い手順のまま運用されている → 最新の工程に更新

- 専門用語が多く、初見では理解しづらい → 言い回しを簡潔に

現場の声を反映させながら、定期的に内容を見直すのがポイント。わかりやすいマニュアルがあれば、ミスを防げるだけでなく、新人のスムーズな立ち上がりや教育にも役立ちます。

5. ヒューマンエラー研修・セミナーを実施する

作業ミスの再発を防ぐには、現場でヒューマンエラーに関する研修やセミナーを実施するのが有効です。「気をつけていたのに起きてしまうミス」の背景には、人間の特性や判断の偏りが潜んでいます。

人がどのような状況でミスをしやすいか、その仕組みを知ることが対策の第一歩です。

研修に取り入れたい内容の例は、以下のとおりです。

- ヒューマンエラーの種類の紹介

- 過去のミス事例をもとにしたワークやグループディスカッション

- ミスを責めない風土づくりの大切さについての共有

知識を学ぶだけでなく、「なぜそうなるのか」まで考える機会が、現場の意識を大きく変えていきます。形式的な研修で終わらせず、実感をともなった学びを提供しましょう。

6. コミュニケーションの見える化を行う

コミュニケーションの見える化は、作業ミスの再発防止に効果的です。やり取りを明確にし、いつでも共有できる状態にしておけば、伝達ミスや思い違いを防げます。

指示や確認事項を口頭だけで済ませず、必ず記録に残すことが大切です。紙よりも、誰もがアクセスできるデジタルツールを使えば、情報共有もスムーズに行えます。

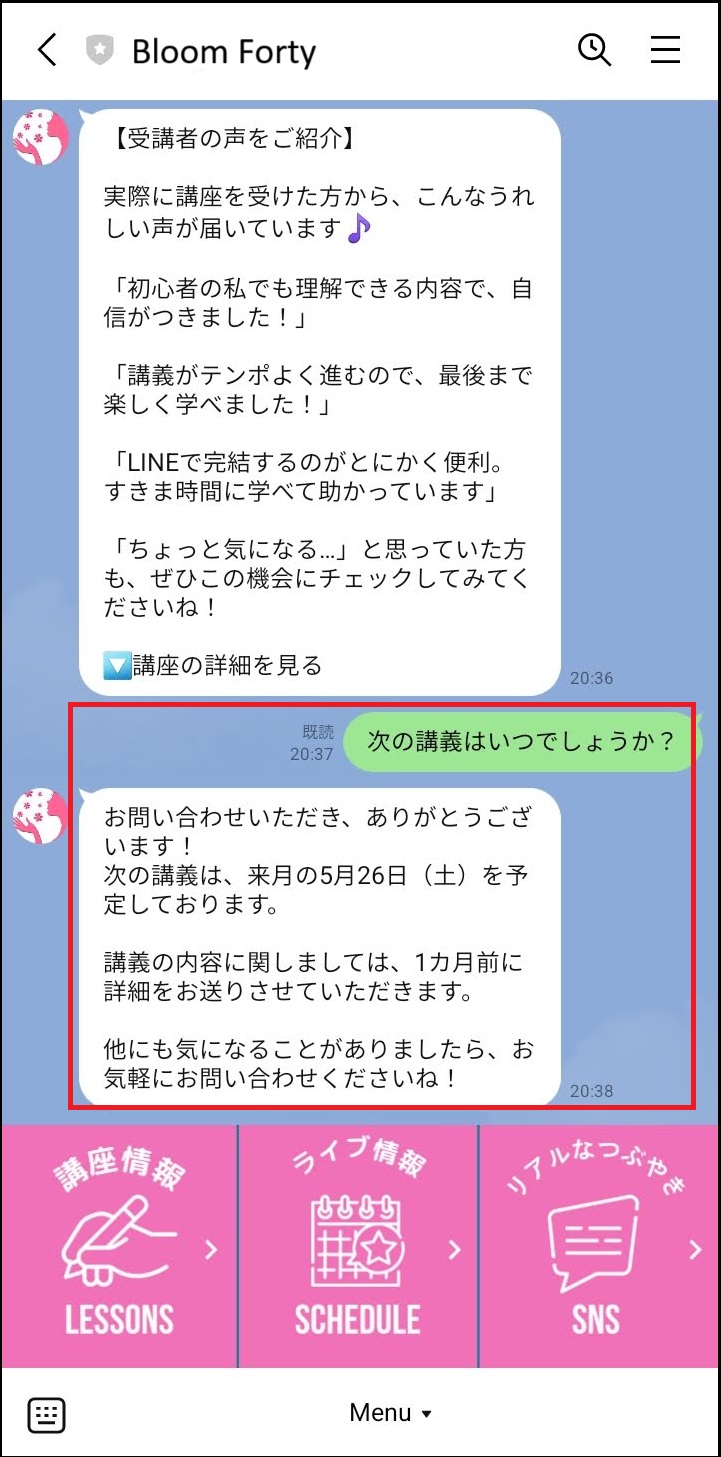

中でもおすすめなのが、誰でも簡単にアクセスできて、履歴も残るLINEを活用した情報管理です。社内のやり取りにはビジネスチャットの「LINE WORKS」、顧客対応や販促には「LINE公式アカウント」の活用が便利です。

たとえば教育事業で、受講者とのやりとりをLINE公式アカウント上で行う場合も、以下のように履歴がすべて記録されます。

このようにコミュニケーションを見える化すれば、「言った・言わない」のズレを防げるほか、対応の振り返りにも役立ちます。

7. 作業報告書をテンプレート化する

会社の作業報告書に決まった書式がないと、記載内容にばらつきが出てしまい、重要な情報が抜け落ちることもあります。そこで役立つのが、報告書のテンプレート化です。あらかじめ書くべき項目を決めておけば、誰が記入しても必要な情報を漏れなく記録できます。

たとえば、以下のようなテンプレートが活用できます。

【作業報告書テンプレート例】

| 作業報告書 | |

| 日付 | |

| 氏名/担当者 | |

| 作業内容 | |

| 作業時間 | |

| 使用した資料・機器 | |

| 作業中の気づき | |

| 問題点・ヒヤリ | |

| 対応・改善策 | |

| 次回の予定/申し送り | |

| 備考・その他 | |

フォーマットを統一すれば、内容の確認や共有もスムーズになります。作業の振り返りがしやすくなり、ミスの原因の特定や再発防止にも効果的です。現場で使いやすい形にアレンジしながら、継続的に運用していきましょう。

8. 改善提案制度を取り入れる

現場で気づいた小さな工夫が、作業ミスの再発防止に役立ちます。そこでおすすめなのが「改善提案制度」の導入です。

実際の業務に携わるスタッフからリアルな意見を募れば、実用的で効果的なアイデアが集まります。

提案を募るときには、以下のような方法が効果的です。

- 専用の「改善提案用紙」を設置し、匿名でも投稿できるようにする

- 月1回のミーティングでアイデアを共有する時間を設ける

- 提案が採用された場合は、特典を設けてモチベーションの向上につなげる

無理なく続けられる仕組みを整えれば、現場の声が自然と集まるようになるでしょう。一人ひとりの気づきを生かすことが、職場全体のレベルアップにもつながります。

9. リスク管理を強化する

作業ミスをあらかじめ防ぐには、「リスク管理の強化」が欠かせません。事前に備えておけば、いざというときも落ち着いて行動できます。

たとえば、

- 作業前にヒヤリハットの共有を行う

- 定期的にチェックリストを見直し、対応マニュアルを更新する

- 異常が起きた際の対応フローや連絡ルートを決めておく

こうした取り組みを続けることで、職場全体の安全意識が高まります。安心して働ける環境づくりのためにも、小さな備えを積み重ねていきましょう。

10. ツールで作業の自動化を行う

人の手だけに頼ると、「確認し忘れてしまった」「選択ミスをした」といったささいなミスが、大きなトラブルを引き起こすケースもあります。

こうしたリスクを減らすには、作業の一部をツールで自動化するのが効果的です。繰り返しの多い業務や情報入力をシステムにまかせれば、負担もミスも少なくなります。

たとえば物流の現場では、出荷先や品番の選択をシステムで管理するだけでも、誤出荷や記入ミスをぐっと減らせます。

さらに、顧客対応では、MA(マーケティングオートメーション)ツールや顧客管理システムを活用すれば、対応や案内を自動化でき、サポートのバラつきも抑えられます。

「自動化=省力化」ではなく、「人をサポートする仕組み」として捉えることで、より安心できる作業環境が整っていきます。

作業ミス【業界別】具体例と防止対策

業種によって、作業ミスの傾向や原因は異なります。ここでは5つの業界を取り上げ、具体例と対策をわかりやすくご紹介します。

- 製造業界編

- 医療・介護業界編

- 建設・工事業界編

- 物流・倉庫業界編

- 美容・サロン業界編

自社の業務と照らし合わせながら、参考にしてみてください。

1. 製造業界編

製造業では、ほんのわずかなミスが製品の品質不良や事故につながるケースもあります。だからこそ、慣れに頼らず注意を促す仕組みが大切です。

- 手順を飛ばして部品を逆に取り付けてしまった

→作業手順を図付きでマニュアル化し、現場の目につく場所に置く

- 使用するネジの種類を間違えた

→手順ごとにチェックリストを導入し、作業の進み具合を可視化する

- 作業ごとの記録を後回しにし、内容があいまいになっていた

→工程ごとの「完了サイン」や「報告フロー」を標準化する

大切なのは、誰でも正しく作業できる流れを「仕組み」で支えることです。ミスを責めず、現場の声を反映しながら改善する文化を育てましょう。

2. 医療・介護業界編

医療・介護サービスの現場では、あわただしい中でも正確な対応が求められます。そのため、見落としや伝達ミスが起こりやすいのも事実です。

しかも「人」を相手にする仕事だからこそ、ミスの影響も大きくなりがちです。こうした背景から、組織内での「確認の仕組みづくり」が、より一層大切になります。

- 処方薬の種類や量を取り違えた

→薬の準備・投与はダブルチェックを徹底する

- バイタルの測定結果を記録し忘れた

→バイタル記録や処置内容はその場で入力する

- 夜勤スタッフへの申し送りが口頭だけで不十分だった

→申し送りは紙+デジタルで記録し、誰でも確認できる仕組みを整える

「忙しかったから」と片付けず、チームで声をかけ合いながら、ミスを減らせる環境づくりを進めていきましょう。

3. 建設・工事業界編

建設・工事の現場では、日々異なる作業が並行して進み、さまざまな業者が連携して動いています。さらに、高い場所での作業や重機の使用なども多いので、安全面への配慮が欠かせません。

だからこそ、「だれが・いつ・なにをするのか」を明確にし、情報を共有できる仕組みづくりが大切です。

- 図面の最新バージョンを見落とし、施工ミスが発生した

→設計変更や修正箇所はすぐに共有し、着手前に全員で確認する

- 資材の種類や寸法を間違えて搬入した

→材料ごとにチェックリストを作成し、受け取り時に現場で照合する

- 安全帯の装着を忘れ、作業員がヒヤリとした

→朝礼で安全確認を必ず実施し、作業ごとに再チェックを行う

「うっかり」では済まされない現場だからこそ、一人ひとりが注意を払いつつ、チームで支え合う意識が求められます。

4. 物流・倉庫業界編

物流・倉庫業界では、ちょっとした確認ミスが顧客トラブルや在庫のズレに直結しやすい点が、大きな特徴です。加えて、スピードを優先する現場では、その反動で焦りや思い込みが生じやすくなり、ミスの原因になることもあります。

- 伝票と荷物の情報が一致しておらず、異なる商品を出荷してしまった

→バーコードスキャンなどを活用し、発送前の照合を徹底する

- 棚番号の記載ミスで、誤った在庫をピッキングした

→ピッキングリストにチェック欄を設け、必ず現物と突き合わせる

- 荷受け時の個数確認をスキップし、在庫数が合わなくなった

→受け入れ時は2人以上で検品し、すぐにデジタルツールに入力する

「急いでいたから…」を繰り返さないように、現場の仕組みを見直しながら、作業の流れを整えていきましょう。

5. 美容・サロン業界編

美容・サロンの現場では、お客様一人ひとりの希望や施術内容に合わせ、ていねいな対応が求められます。ただし、忙しさや連携不足により、作業ミスが起こる場面もあります。

- 明らかなカットミスがあった

→日々の復習・練習を習慣化し、技術のばらつきを防ぐ

- 予約日時の聞き間違いで、ダブルブッキングが起きた

→予約管理はデジタルツールで一元化し、通知機能を活用する

- 施術後にトリートメント代を請求し忘れた

→チェックリストを使い、入力漏れを確認する

こうしたミスを減らすには、スキルアップはもちろん、日々のコミュニケーションを見直し、情報がきちんと共有される環境づくりが欠かせません。

たとえば「LINE公式アカウント」を使えば、予約内容や施術履歴などのやり取りを記録として残せるため、作業の漏れやミスを防ぎやすくなります。

記憶に頼るのではなく、履歴をもとに確認できる体制を築いていけば、伝達ミスが減り、安定した接客へとつなげられます。

作業ミスの原因を分析する方法

作業ミスを減らすためには、「なぜ起こったのか」について、ていねいな振り返りが欠かせません。原因を具体的に分析すれば、対策が見えてくるので再発防止につながります。ここでは、ミスの背景を明らかにするための代表的な分析手法をご紹介します。

ヒューマンエラーの分類でミスのタイプを特定する

ヒューマンエラーは、「うっかり」「記憶忘れ」など、いくつかのタイプに分類できます。まずは原因を整理することが、効果的な再発防止の第一歩です。

人の手によるミスのタイプは、次の4つにわけられます。

- 【スリップ】確認不足による手順のスキップ

- 【ラプス】業務後の報告漏れや記録忘れ

- 【ミステイク】知識不足による誤判断や勘違い

- 【バイオレーション】慣れや焦りからルールを省略

たとえば、「ラプス」が原因であれば、「すぐに記録を残せる仕組みを整える」「口頭だけでなく、LINEなどでの報告も取り入れる」といった対策が有効です。

ミスを個人の責任にせずに、タイプ別に分析し、作業ミスを繰り返さない仕組みを整えましょう。

なぜなぜ分析で作業ミスの原因を掘り下げる

ミスの背景には、必ずと言っていいほど「本当の原因」が隠れています。そのため、出来事をそのままにせず、「なぜ?」を繰り返して原因を掘り下げていくことが重要です。それが「なぜなぜ分析」です。

たとえば、介護現場で「服薬のタイミングを間違えた」場合、

- なぜ?→朝の申し送りで情報が伝わっていなかった

- なぜ?→口頭のみの伝達で、記録が残っていなかった

- なぜ?→決まった記録フォーマットが存在しなかった

このように原因をたどれば、改善すべきポイントが具体的に見えてきます。個人の注意力に頼るだけでなく、ミスの芽を仕組みで摘み取っていきましょう。

作業ミスの防止に効果的なスローガン

作業ミスをなくすには、日ごろの意識づけが大切です。中でも、スローガンは「気をつけよう…!」と思い出すきっかけになります。ここでは、以下の3つのポイントについてわかりやすく解説します。

- なぜスローガンがミス防止に役立つのか?

- 作業ミスを防ぐスローガンの作り方

- 現場で使える!スローガン例文10選

スローガンを取り入れたいと考えている方は、ぜひ活用のヒントにしてみてください。

なぜスローガンがミス防止に役立つのか?

スローガンは、作業ミスを防ぐための意識づけや、組織での共通認識の育成に役立ちます。短く覚えやすい言葉にすれば、日々の業務の中でも自然と意識に残りやすくなるからです。

とくに忙しいときや慣れた作業では、つい注意がゆるみがちですが、スローガンがあるだけで「ハッ」と気づくきっかけになります。声かけの代わりとしても使えるため、チーム全体で意識をそろえるうえでも効果的です。

作業ミスを防ぐスローガンの作り方

スローガンを考えるときは、ただ掲げるだけでなく「現場で実際に役立つかどうか」が大切です。意識づけを強めるには、以下の3つのポイントを意識して作ってみてください。

- 短く、覚えやすい言葉でつくる

→「5秒程度で読める」のが理想。リズムのある表現が、記憶に残りやすくなります。 - 現場の具体的な行動につなげる

→抽象的な注意喚起より、「指差し確認、忘れずに」など行動を促す言葉が効果的です。 - チーム全体で考え、共有する

→みんなで作ることで、自分ごととして自然と現場にも浸透します。

スローガンは、安全意識を根づかせるための第一歩になります。朝礼や掲示を通して目にする機会を増やし、日々の行動に落とし込んでいきましょう。

現場で使える!スローガン例文10選

スローガンには、日々の作業で「気づき」や「注意」を引き出す効果があります。とくにシンプルで記憶に残りやすい言葉は、ふとしたときに思い出され、行動を見直すきっかけにもなります。

【現場ですぐに使えるスローガンの例文】

- あわてず一呼吸、確認がカギ

- 指差し確認、忘れずに

- 慣れた作業に落とし穴

- 「これでいいか」より「これで大丈夫?」

- 報・連・相でミスゼロへ

- 迷ったら聞く、聞いて防ぐ

- ムリ・ムラ・ムダを見直そう

- 声かけ合ってゼロ災害

- 小さなミスが大きな損失

- 最後のチェックが信頼をつくる

作業ミスが多く発生しやすい場所には、こうしたスローガンをポスターにして掲示するのも効果的です。日々目に入る場所に掲げておけば、自然と意識づけができ、注意力の向上にもつながります。

作業ミスの再発防止対策におすすめのツール

作業ミスの再発を防ぐには、現場の工夫だけでなく「ツールの力」を借りるのも効果的です。各業界で導入が進むシステムには、ヒューマンエラーを減らす仕組みが多く備わっています。

ここでは、製造・物流・美容それぞれの現場で役立つ3つのツールをご紹介します。

- 製造業:実績班長

- 物流業:ULTRAFIX/WMS

- 美容・サロン業界:Lステップ

作業効率の向上だけでなく、確認漏れや伝達ミスの防止にもつながるため、再発防止策としても大いに活用できます。

製造業界:実績班長

「実績班長」は、製造現場の作業実績をタブレットなどで簡単に入力・集計できるツールです。手書きやエクセル入力の負担を軽減し、記録ミスや報告の遅れといったヒューマンエラーの防止にもつながります。

- 作業実績をリアルタイムで登録できる

- 手書き不要でミスや集計ミスを減らせる

- 現場の進捗や人別データを可視化できる

入力端末を使って、作業内容や進捗をリアルタイムで登録できるため、現場の見える化が進みます。また、作業者ごとの記録も残るので、ミスの発生状況や傾向の分析にも活用できます。

現場の負担を減らしながら、正確な管理を実現したい方にとって、メリットの多いツールです。

物流業界:ULTRAFIX/WMS

「ULTRAFIX/WMS」は、物流現場の在庫や作業進捗をリアルタイムで管理できる倉庫管理システムです。複雑な集計作業を効率化し、計算ミスや遅延の防止につなげられます。

- リアルタイムで在庫や作業進捗を確認できる

- シンプルで使いやすいのでミスが起こりにくい

- 出荷ミスの修正や取り消しもスムーズにできる

入出荷や在庫管理はもちろん、イレギュラー業務にも幅広く対応します。万が一出荷ミスがあっても、すぐに修正や取り消しができるため、作業の混乱ややり直しを防ぎやすいです。

また、環境や業種に合わせてカスタマイズも可能なので、導入のハードルが低く、初めてWMSを導入する企業にも最適です。

美容・サロン業界:Lステップ

「Lステップ」は、LINE公式アカウントと連携して使えるMA(マーケティング・オートメーション)ツールです。

美容やサロンの現場では、予約の見落としや連絡ミスが顧客との信頼関係に大きく影響するため、ミス防止に向けた仕組みづくりが欠かせません。

Lステップを活用すれば、顧客ごとにカスタマイズされた対応を自動化できます。これにより、入力ミスや返信漏れを減らしながら、作業全体の効率化も見込めます。

- アンケートの回答内容を記録することにより、顧客情報をミスなく管理できる

- 予約前後のフォローメッセージを自動設定し、対応漏れを防げる

- 顧客の施術内容や来店履歴に応じた配信が行える

人の手では見落としがちな作業も、Lステップを使えば自動でカバーできます。施術前後のていねいなフォローを仕組み化すれば、顧客満足度の向上にもつながりやすいです。

実際に、美容・サロン業界での導入事例では、次のように多くの効果が表れています。

ミスの再発防止の体制を整えたい方は、無料プランもあるため、ぜひLステップの活用を視野に入れてみてください。

まとめ

作業ミスを防ぐには、仕組み化と情報の共有が欠かせません。うっかりミスや伝達の行き違い、入力漏れといったヒューマンエラーも、日々の工夫やツールの活用によって大きく減らせます。

職場全体で「ミスが起きにくい環境づくり」を進めることが、信頼性や効率の向上につながるはずです。その一歩として、Lステップのようなツールを取り入れて、安心して働ける環境をつくっていきましょう。

-1.jpeg)